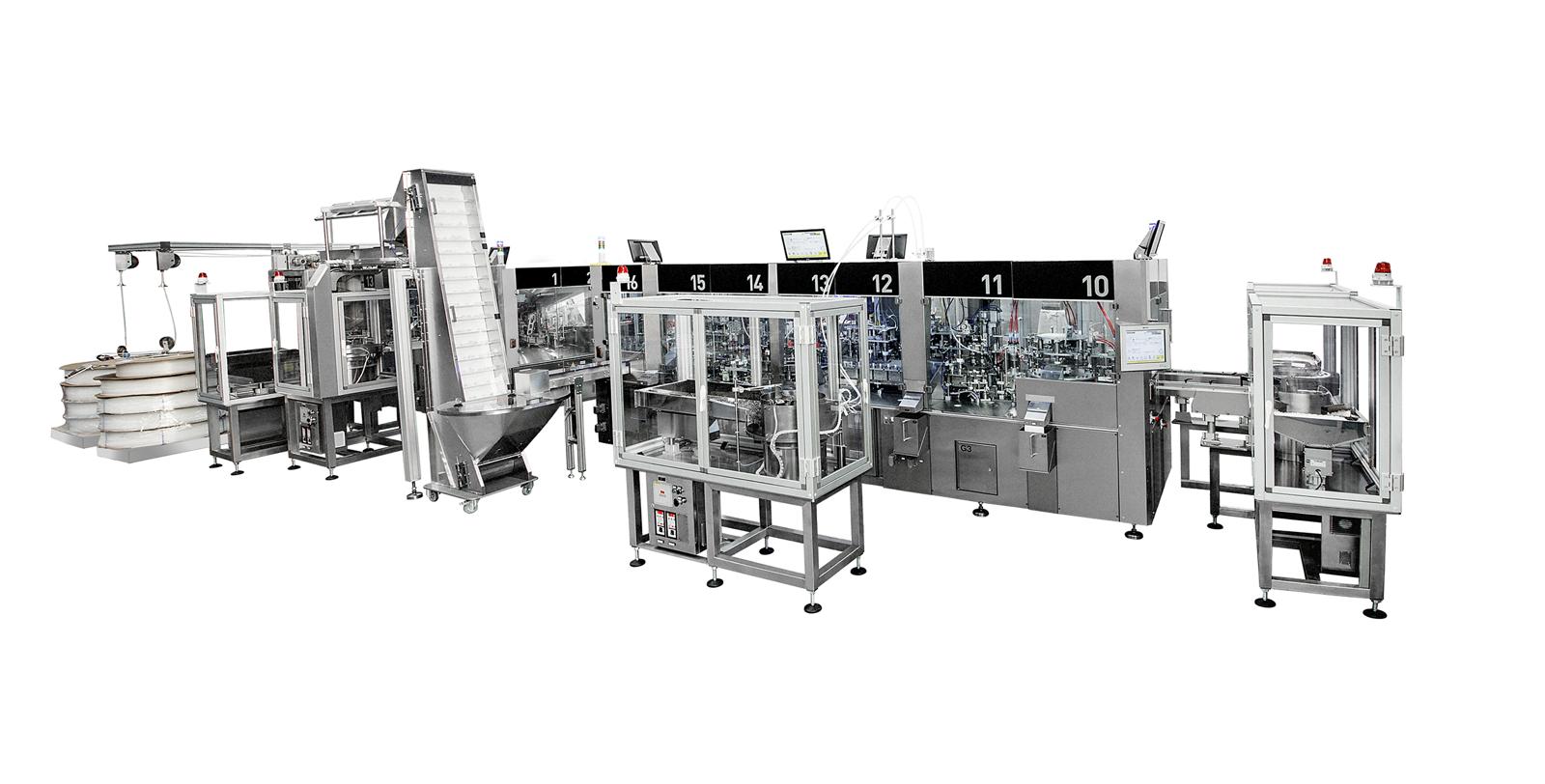

Nel 1953 Costantino Bettinelli fonda a Crema CR la società BETTINELLI Officine Meccaniche, laboratorio specializzato nella tornitura di minuterie metalliche. Come ci spiega Elder Dolci “negli anni ‘70 la società Bettinelli intraprende quello che poi sarà un percorso pieno di successi e di crescita a livello mondiale: sviluppa una propria produzione di macchine speciali di assemblaggio e, allo stesso tempo, dà inizio ad una propria produzione di attuatori e posizionatori meccanici a camma; componenti strategici in qualsiasi tipo di macchina automatica”. Nel 1979 la conduzione della società viene assunta da Ferdinando e Vincenzo Bettinelli, figli del fondatore, che si impegnano nel garantirle una crescita costante, caratterizzata da un forte e dinamico spirito innovativo. Per far fronte alla continua crescita, la società viene trasferita nel 1986 a Bagnolo Cremasco CR, in un distretto industriale di circa 22 000 m2. Per affrontare al meglio l’espansione sul mercato mondiale dell’automazione, nasce il marchio CDS associato alla unità di business specializzata nella progettazione e nella produzione di attuatori e sistemi intermittenti di precisione a camma e il marchio CB AUTOMATION per l’unità di business che si occupa di progettazione, realizzazione e validazione delle piattaforme di assemblaggio e controllo. Con l’obiettivo di offrire soluzioni specifiche per ogni campo dell’automazione, CDS nel 2007 registra il marchio Medicam, dedicato a componenti per macchine automatiche operanti in camera bianca. L’apertura nel 2015 di nuova area produttiva di 6 000 m2 ha permesso a Bettinelli di ampiare la capacità produttiva e di conseguenza di essere più reattiva alle richieste del mercato, migliorando il processo di produzione e quello logistico con l’inserimento di nuovi impianti di produzione automatizzati per lavorare su 3 turni non presidiati. “Ad oggi - racconta Dolci - oltre 170 persone altamente specializzate seguono tutto il ciclo integrato di produzione: analisi, proposta su misura, progettazione meccanica/elettronica, realizzazione dei componenti, assemblaggio della linea e start-up della produzione. I FAT e SAT finali e il supporto alla validazione sono solo il punto di partenza del servizio di assistenza completo che Bettinelli offre ai suoi clienti durante tutto il ciclo di vita della piattaforma/prodotto”.

Nel 1953 Costantino Bettinelli fonda a Crema CR la società BETTINELLI Officine Meccaniche, laboratorio specializzato nella tornitura di minuterie metalliche. Come ci spiega Elder Dolci “negli anni ‘70 la società Bettinelli intraprende quello che poi sarà un percorso pieno di successi e di crescita a livello mondiale: sviluppa una propria produzione di macchine speciali di assemblaggio e, allo stesso tempo, dà inizio ad una propria produzione di attuatori e posizionatori meccanici a camma; componenti strategici in qualsiasi tipo di macchina automatica”. Nel 1979 la conduzione della società viene assunta da Ferdinando e Vincenzo Bettinelli, figli del fondatore, che si impegnano nel garantirle una crescita costante, caratterizzata da un forte e dinamico spirito innovativo. Per far fronte alla continua crescita, la società viene trasferita nel 1986 a Bagnolo Cremasco CR, in un distretto industriale di circa 22 000 m2. Per affrontare al meglio l’espansione sul mercato mondiale dell’automazione, nasce il marchio CDS associato alla unità di business specializzata nella progettazione e nella produzione di attuatori e sistemi intermittenti di precisione a camma e il marchio CB AUTOMATION per l’unità di business che si occupa di progettazione, realizzazione e validazione delle piattaforme di assemblaggio e controllo. Con l’obiettivo di offrire soluzioni specifiche per ogni campo dell’automazione, CDS nel 2007 registra il marchio Medicam, dedicato a componenti per macchine automatiche operanti in camera bianca. L’apertura nel 2015 di nuova area produttiva di 6 000 m2 ha permesso a Bettinelli di ampiare la capacità produttiva e di conseguenza di essere più reattiva alle richieste del mercato, migliorando il processo di produzione e quello logistico con l’inserimento di nuovi impianti di produzione automatizzati per lavorare su 3 turni non presidiati. “Ad oggi - racconta Dolci - oltre 170 persone altamente specializzate seguono tutto il ciclo integrato di produzione: analisi, proposta su misura, progettazione meccanica/elettronica, realizzazione dei componenti, assemblaggio della linea e start-up della produzione. I FAT e SAT finali e il supporto alla validazione sono solo il punto di partenza del servizio di assistenza completo che Bettinelli offre ai suoi clienti durante tutto il ciclo di vita della piattaforma/prodotto”.

L’azienda fin dalla propria nascita è risultata fortemente orientata all’informatizzazione e all’automazione, garantendo così un elevato livello di flessibilità e di qualità del servizio. La cultura aziendale relativamente alle tematiche di innovazione e trasformazione digitale risulta quindi al giorno d’oggi matura in modo omogeneo in tutta l’azienda. Questo è testimoniato anche dai risultati emersi dall’assessment svolto in azienda insieme al Digital Innovation Hub lombardo e all’Associazione Industriali Cremona. Un momento significativo di svolta per l’azienda, sottolinea Elder Dolci, è stato negli anni ’80, con il trasferimento a Bagnolo Cremasco. “Uno dei fattori che ha spinto l’azienda ad avere una forte propulsione alla digitalizzazione è lo spazio: Bettinelli si estende infatti all’interno di un complesso, risalente ai primi anni del ‘900 e che è stato poi ristrutturato, che ha comportato iniziali difficoltà logistiche. Valori come quelli legati ad Industria 4.0, hanno offerto fin da subito una grande opportunità per superare tali ostacoli”.

L’investimento di Bettinelli è orientato alla generazione di nuove soluzioni (SW e HW) in sinergia con il cliente, e nel fare questo si cerca principalmente di ridurre l’intervento umano, rendere la produzione flessibile ed efficientarla mantenendo sotto controllo il processo. “Per riduzione dell’intervento umano non si fa assolutamente riferimento ad una diminuzione del numero dei dipendenti (peraltro in aumento), ma piuttosto ad una spinta all’automazione, anche non presidiata. Se gli operatori svolgono 1 turno unico di lavoro, le macchine continuano a lavorare anche in loro assenza, garantendo una capacità produttiva elevata”. “L’azienda - continua Dolci - è fortemente verticalizzata e svolge tutte le attività al proprio interno, dalla progettazione al servizio post-vendita. Mantenere tutto al proprio interno garantisce una notevole flessibilità ed una grande reattività nell’affrontare e nel prevedere i problemi che emergono. La flessibilità è garantita anche dalla grande spinta verso l’automazione ed è necessaria per poter intercettare più clienti possibili. I valori su cui si basa I4.0 sono insisti nella nostra cultura aziendale già da molto tempo e il piano nazionale ha semplicemente dato una spinta agli investimenti che già erano stati pensati, ed in alcuni casi anche realizzati, per efficientare la produzione”.

Tra questi si evidenzia la progettazione, verso la fine degli anni ’80, di un gestionale per gestire tutte le fasi del processo di produzione. Con il passare del tempo, tale sistema gestionale è stato interconnesso alle macchine presenti ed è stato realizzato un Knowledge Management System per far sì che il know how sia sempre recuperabile; tutto questo ancora prima che il tema assumesse rilevanza con Industry 4.0. È presente in azienda anche un magazzino automatico, in grado di analizzare lo storico ed il portafoglio ordini, ed in base a questo, di aggiornare il ricarico dei semilavorati. Si cerca poi di ottimizzare la produzione mediante l’utilizzo di strumenti CAM, CAD, multi pallet, multi utensili, robot di carico e scarico automatici. Le simulazioni, per esempio, vengono sviluppate in un ambiente digitale, che è utilizzato per creare e convalidare il design del concept. Anche le interfacce tra i vari componenti sono esaminate in virtuale, nello stesso ambiente CAD. La storia aziendale mostra poi un passaggio da quelle che sono le semplici macchine a macchine connesse presso il cliente; ma Bettinelli è andata anche oltre, giungendo a macchine connesse alla propria sede ed effettuando quindi il monitoraggio da remoto. Per l’acquisizione dei dati dei clienti si sfrutta il sistema cloud. Il dato è quindi un driver di pianificazione della produzione ed un fattore di successo. Sono state poi integrate anche analisi di immagini, che hanno garantito un maggior numero di dati da ispezionare. Per l’analisi dei dati vi è un team di softweristi ed elettronici costituito da circa 15 persone, di cui 1/3 con competenze da data scientist. È presente anche una stampa 3d che permette di testare soluzioni realizzative. Avere dei modelli che emulano molto da vicino l'aspetto e le funzionalità dei prototipi, rappresenta un ulteriore valore aggiunto per il cliente. Questo tipo di soluzione, oltre a rafforzare quindi il rapporto con il cliente, garantisce un’elevata qualità del servizio realizzato.

Tra questi si evidenzia la progettazione, verso la fine degli anni ’80, di un gestionale per gestire tutte le fasi del processo di produzione. Con il passare del tempo, tale sistema gestionale è stato interconnesso alle macchine presenti ed è stato realizzato un Knowledge Management System per far sì che il know how sia sempre recuperabile; tutto questo ancora prima che il tema assumesse rilevanza con Industry 4.0. È presente in azienda anche un magazzino automatico, in grado di analizzare lo storico ed il portafoglio ordini, ed in base a questo, di aggiornare il ricarico dei semilavorati. Si cerca poi di ottimizzare la produzione mediante l’utilizzo di strumenti CAM, CAD, multi pallet, multi utensili, robot di carico e scarico automatici. Le simulazioni, per esempio, vengono sviluppate in un ambiente digitale, che è utilizzato per creare e convalidare il design del concept. Anche le interfacce tra i vari componenti sono esaminate in virtuale, nello stesso ambiente CAD. La storia aziendale mostra poi un passaggio da quelle che sono le semplici macchine a macchine connesse presso il cliente; ma Bettinelli è andata anche oltre, giungendo a macchine connesse alla propria sede ed effettuando quindi il monitoraggio da remoto. Per l’acquisizione dei dati dei clienti si sfrutta il sistema cloud. Il dato è quindi un driver di pianificazione della produzione ed un fattore di successo. Sono state poi integrate anche analisi di immagini, che hanno garantito un maggior numero di dati da ispezionare. Per l’analisi dei dati vi è un team di softweristi ed elettronici costituito da circa 15 persone, di cui 1/3 con competenze da data scientist. È presente anche una stampa 3d che permette di testare soluzioni realizzative. Avere dei modelli che emulano molto da vicino l'aspetto e le funzionalità dei prototipi, rappresenta un ulteriore valore aggiunto per il cliente. Questo tipo di soluzione, oltre a rafforzare quindi il rapporto con il cliente, garantisce un’elevata qualità del servizio realizzato.

“Grazie alle soluzioni applicate – conclude Dolci - è stata stimata una rilevante diminuzione dei costi dei processi. L’azienda continuerà quindi a spingere verso l’informatizzazione, l’automazione e la digitalizzazione. In particolare, già ora stiamo introducendo il MES sui centri di lavoro multi pallet/multi utensili e in futuro arriveremo ad estenderlo a tutta l’azienda; tra gli obiettivi vi è quindi quello di integrarlo con il magazzino automatizzato. Inoltre, stiamo studiando soluzioni per ottimizzare il nostro servizio di assistenza post-vendita; si stanno valutando iniziative di realtà virtuale e di realtà aumentata per fornire assistenza mediante visori. In questo modo, è come se Bettinelli fosse sempre al fianco del cliente”.